Dopo la seconda rivoluzione industriale tutto il mondo assisteva sbalordito ad una serie di innovazioni culturali e tecnologiche. Oggi vi parliamo della visione di un uomo in particolare che, grazie ad un’idea tanto geniale quanto vasta, è riuscito a cambiare il mondo dell’industria e della manifattura.

Se il grosso del lavoro dal punto di vista fisico e tecnologico è stato fatto negli ultimi decenni del IX secolo (1800), uno storico balzo in avanti si è avuto grazie a Henry Ford con l’introduzione della catena di montaggio. Oggi la tecnologia dietro la fabbricazione di qualsiasi bene materiale ha raggiunto un livello di progettazione veramente estremo: esperti e tecnici, pagati fior di quattrini, permetto alle imprese moderne di risparmiare milioni di euro grazie alle loro scelte.

Il concetto di catena di montaggio

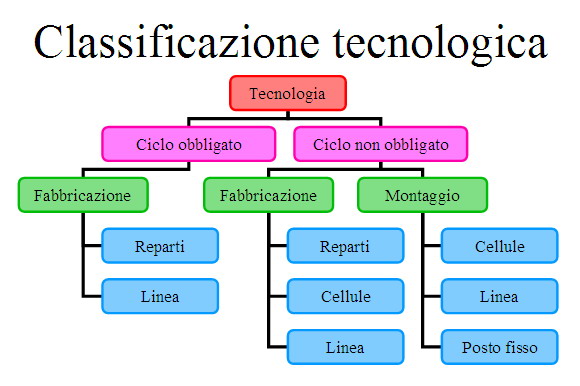

Produzioni “in linea”, “per reparti” o “ad isola” sono tutti termini con cui i grandi e medi produttori si devono scontrare fin dall’inizio per garantire redditività e successo. Senza queste conoscenze la domanda di oggi non potrebbe mai essere soddisfatta, almeno in termini di numero. Produrre un oggetto qualsiasi, ad esempio un chiodo, è tanto fattibile quanto lo era 1000 anni fa. Costruire lo stesso oggetto migliaia di volte senza un metodo adeguato risulta tuttavia proporzionalmente lento tanto quanto impiega un artigiano a costruirlo manualmente.

La produzione in serie in questa caso non va confusa con il concetto di catena di montaggio. Il primo termine, già messo in pratica anche se in modo poco efficiente, consiste semplicemente nella riproduzione di uno stesso bene in massa. La catena di montaggio è invece un processo di assemblaggio, un’organizzazione del lavoro atta a ridurre i tempi di produzione. Ogni operaio ha un compito specifico che ripete sistematicamente ed i semilavorati passano davanti ai vari addetti, ognuno dei quali si occupa nello specifico di saldare, montare, incollare o verniciare.

Altri cicli di fabbricazione possono essere quelli in cui la produzione riguarda un singolo bene molto grande, come può essere una nave o un aereo. In questo caso la catena di montaggio viene sostituita con un più sensato montaggio a posto fisso dove è l’operaio a completare sequenzialmente le varie operazioni muovendosi attorno al pezzo. Il concetto che oggi più si avvicina alla catena di montaggio è la “produzione in linea” in cui la disposizione dei macchinari segue fedelmente la sequenza operativa delle fasi di lavorazione;

Correva l’anno 1913

Ford, fondata nel giugno 1903 da Henry Ford e altri soci, riusciva a produrre poche auto al giorno. Gruppi di due o tre operai lavoravano sulla stessa vettura montando componenti realizzati da altre aziende; il tempo di assemblaggio medio di un telaio, per intenderci, era di 12 ore e mezza. Nel corso degli anni la casa dell’Ovale Blu decise di introdurre quella forma organizzativa nota come “catena di montaggio”. Anche se le prime forme di questa produzione risalgono ai cantieri navali della Marina Militare Britannica già dai primi anni dell’800, è solo nel 1913 che questa procedura divenne standard ed utilizzata nella manifattura civile.

Henry Ford perfezionò il tutto adottando il principio della divisione dei ruoli degli operai, in sinergia con un altro componente fondamentale: il nastro trasportatore. Con l’aiuto degli ingegneri il concetto di catena di montaggio si estese e migliorò fino ad abbattere drasticamente i tempi e i costi di produzione. Un fenomeno talmente importante da meritare il nome di “Fordismo“.

La prima automobile costruita con questo metodo fu la Ford Model T, anche se il primo modello a cui applicarono il concetto di catena di montaggio è stato la Oldsmobile Curved Dash. Grazie a questa evoluzione Ford riuscì a produrre oltre 15 milioni di esemplari di Model T, riducendo i tempi di assemblaggio del telaio a poco più di 2 ore.

Risvolti negativi

Come ogni medaglia ha due facce, anche la catena di montaggio presenta le sue problematiche. Dal punto di vista produttivo eccellente, fino all’avvento di più moderne strutture di lavoro, ma carente per quanto riguarda il comparto “umano”. Tutti voi ricorderete la critica di Charlie Chaplin in “Tempi Moderni“: alienazione dell’individuo, stress, disturbi psichici e motori sono alla base delle problemi riscontrati. Ford installò anche presidi medici presso le stesse fabbriche tentando di rispondere ai giudizi negativi.

Parte delle problematiche sono risolte oggi attraverso l’automazione: l’impiego di robot dedicati alle mansioni più ripetitive e pericolose ha ridotto notevolmente le correlazioni negative tra catena di montaggio e benessere psicofisico dell’operaio. Rimangono ancora tanti i problemi soprattutto nelle realtà poco strutturate dove questa metodologia rimane la più facile, veloce ed economica; in questi casi l’essere umano continua ad essere in secondo piano rispetto ai vari indici di redditività.

La catena di montaggio oggi

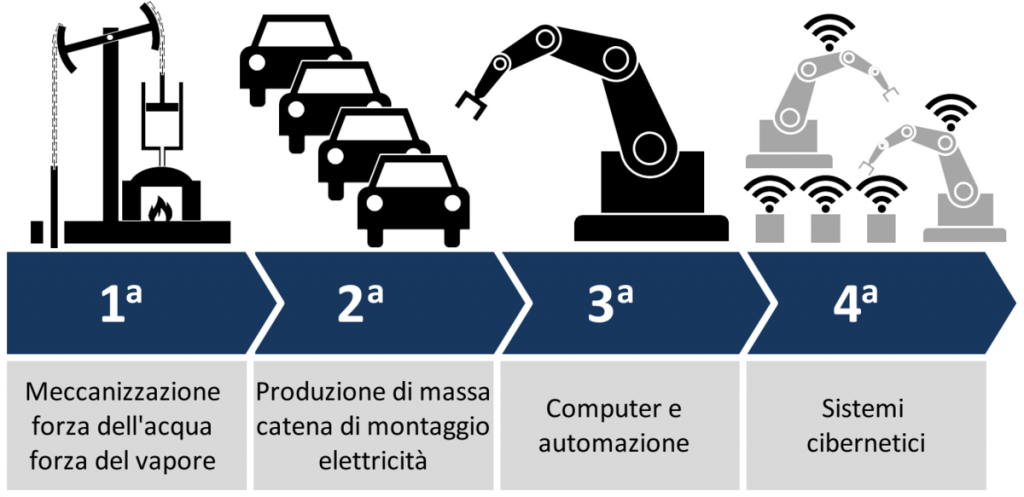

Oggi il il mercato e l’economia hanno cambiato un po’ le cose: i consumi sono cambiati, come anche i consumatori. I gusti risultano molto più volatili così come la domanda di mercato è mutevole. L’industria 4.0 di oggi sfrutta tutta quella serie di tecnologie digitali in grado di organizzare al meglio la produzione sulla base delle esigenze di mercato: l’industria sa cosa vuole il cliente finale ancor prima che il cliente lo sappia.

Capite bene che giunti a questo livello di raffinatezza, l’organizzazione di base del lavoro passa in secondo piano o meglio è in totale sinergia con tutte le sue varianti. Una struttura flessibile, che comprenda anche modelli tipo “catena di montaggio” è sicuramente più affidabile e redditizia di una statica. Ci sono comunque casi, come nel mondo automotive, in cui la domanda è così alta e le piattaforme di costruzione sono così condivise che l’idea di Ford non risulta molto lontana. Prendete come esempio la nuova piattaforma modulare MEB di Volkswagen: 27 veicoli elettrici diversi del gruppo (anche Audi, Skoda e Seat) che sfruttano lo stesso identico pianale riadattato.

Altro esempio è quello delle spedizioni e-commerce. I big del settore sicuramente sfruttano modelli organizzativi in cui un nastro trasportatore muove un colle (un pacco) verso un operaio che lo chiude e poi al successivo che lo etichetta. Tuttavia le operazioni più alienanti e ripetitive sono ormai mansione di robot appositi ed il sistema in sé è talmente complesso a livello logistico che è difficile seguire un prodotto dallIinizio alla fine; siamo ormai lontani dallIoriginale fordismo.

Henry Ford 2.0

Il mondo, in continuo cambiamento, non è in grado di dirci con certezza i modelli organizzativi del futuro. Un Henry Ford del XXI secolo potrebbe aprirci la strada a nuove prospettive o logiche operativo introducendo un’intelligenza artificiale in grado di impostare la produzione del lavoro in base alle mutevole condizioni di mercato.

Le previsioni per il prossimo mese sono per lo stesso identico prodotto per via di una grande moda stagionale? L’industria 4.0 saprà già come impostare il miglior modello organizzativo di lavoro e produzione per rispondere alla quantità. Il mese successivo ci sarà un riorganizzazione immediata in cui i macchinari e gli umani impiegheranno una flessibilità maggiore in risposta ad una domanda più varia.